在工业自动化、家电和电动车等领域,电机驱动效率直接影响能耗与设备寿命。TI(德州仪器)通过 高集成度控制芯片、低损耗功率器件和智能算法,为电机驱动提供高效解决方案。下面从技术角度解析TI芯片的提升之道。

🌟 核心提升路径

高集成度控制芯片,简化设计

TI的 电机驱动专用芯片(如DRV系列) 集成了 三相全桥驱动、PWM生成和电流检测 等功能模块,例如DRV830x系列可直接驱动三相无刷电机,减少外围分立元件(如MOSFET桥、栅极驱动IC)的数量。这不仅降低了电路复杂度,还减少了元件间的寄生参数(如寄生电感导致的电压尖峰),提升系统可靠性与效率。低损耗功率器件,减少能量浪费

TI采用 先进的氮化镓(GaN)和碳化硅(SiC)技术(如LMG3525R030-Q1 GaN FET),其导通电阻低至 几十毫欧,开关损耗比传统硅基MOSFET降低 50%以上。在电机驱动的高频开关场景中(如20kHz以上),低损耗器件能显著减少导通和开关过程中的能量耗散,将驱动电路的整体效率提升至 95%以上(传统方案约90%)。智能控制算法,优化动态性能

TI芯片内置 磁场定向控制(FOC)和闭环调节算法(如InstaSPIN™技术),可实时调整电机的电流和电压,使电机始终运行在高效区间。例如,在家电风扇应用中,FOC算法能精准控制转子磁场,减少不必要的电流波动,相比传统的六步方波控制,效率提升 10% - 15%,同时降低噪音和振动。

💡 实际应用效果

工业电机:在工厂的变频器驱动系统中,TI的DRV88xx系列芯片搭配GaN器件,将电机驱动效率从88%提升至94%,年省电超千度(以10kW电机为例)。

家电领域:TI方案应用于空调压缩机驱动,通过智能算法优化转速控制,使能效比(COP)提高 20%,降低用户电费支出。

电动车:TI的BMS与电机驱动芯片协同工作,优化电池能量分配,延长续航里程并提升动力系统可靠性。

🛠️ 开发与采购建议

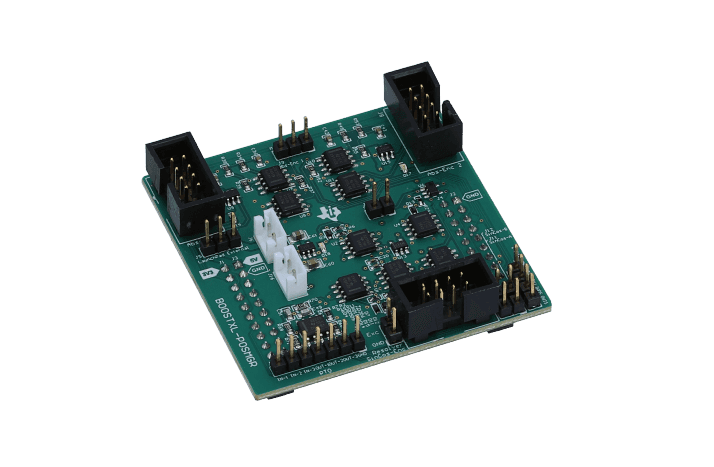

开发工具:TI提供 电机控制SDK(如C2000™系列配套软件) 和 实验板卡(如BOOSTXL-DRV8305),工程师可通过图形化界面快速配置参数,缩短开发周期。

选型要点:若追求极致效率(如97%以上),优先选择搭载GaN/SiC器件的方案(如LMG系列);若侧重成本与通用性,DRV830x系列是可靠选择。

采购注意:TI芯片供应链成熟,但GaN/SiC器件需关注散热设计(建议搭配散热片),确保高温环境下稳定运行。

📌 总结

TI芯片通过 高集成控制、低损耗器件和智能算法 三大技术,显著提升电机驱动效率,适用于工业、家电和电动车等多场景。如果你在优化电机系统的能耗与性能,TI方案值得深入探索。

#TI芯片 #电机驱动 #高效节能 #GaN #FOC控制

编辑:者成科技