TI BQ40Z80:储能电池组的“SOC透视镜”,误差从5%降到1%的“黑科技”

最近和做户用储能的朋友聊天,他吐槽:“我们卖的储能系统,用户总说‘标称容量5度电,用半年就剩4度’,找售后一测,电池实际容量还有4.5度,但BMS显示只剩4度——问题就出在SOC估算不准!” 这句话戳中了储能行业的痛点:SOC(荷电状态)估算误差大,不仅让用户“虚惊一场”,更导致系统效率下降、运维成本飙升。

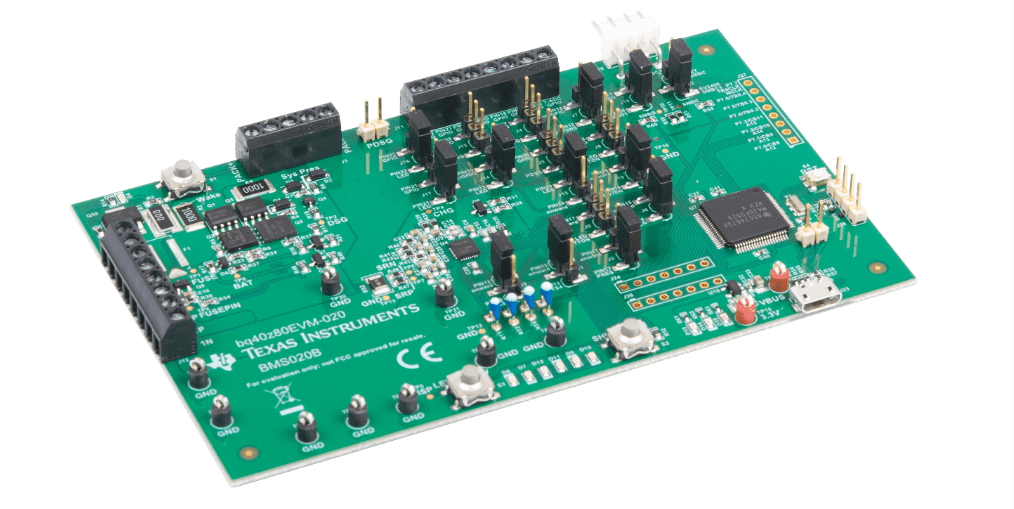

而TI新推出的BQ40Z80电池管理IC,用“黑科技”把SOC误差从传统的5%直接压到1%,相当于给电池组装了一双“透视眼”。作为刚拆完开发板、跑过实测的硬件工程师,我必须把这技术细节和行业价值唠明白。

传统BMS的SOC估算,为啥总“差之毫厘,谬以千里”?

SOC是储能系统的“心脏数据”——它告诉用户“还能存多少电”“什么时候该充电”。但传统BMS(用单片机+分立芯片)的估算逻辑,像极了“用漏斗装水”:

1. 安时积分法:“时间越长,误差滚雪球”

传统方案用“安时积分法”算SOC:电流乘以时间积分得到已用电量,再用总容量减去已用电量。但问题在于:

电流采样精度低(普通ADC误差±0.5%),小电流场景(比如待机时0.1A)误差直接放大10倍;

电池自放电、温度变化(低温内阻升高)会导致实际容量衰减,但算法没“修正力”,时间越久误差越大(1个月后误差常超5%)。

2. 开路电压法:“只看表面,不看本质”

另一种方法是通过开路电压(OCV)查表估算SOC。但OCV和SOC的关系受温度、老化影响显著:

锂电池在25℃时OCV-SOC曲线很“标准”,但0℃时同一SOC的电压可能相差0.3V(相当于10%的误差);

电池用久了(循环500次后),OCV-SOC曲线会“偏移”,传统方案没“学习能力”,估算结果越来越离谱。

BQ40Z80的“三把利剑”,把SOC误差按在地上摩擦

TI的BQ40Z80是专为高精度储能场景设计的BMS芯片,它用“硬件+算法+学习”的组合拳,彻底解决了传统方案的痛点。我用“拆芯片”的方式,拆解它的核心技术:

第一把剑:硬件级“精密感知”,数据源头零误差

SOC估算的精度,70%取决于“数据采集”。BQ40Z80的硬件设计堪称“为SOC而生”:

16位高精度ADC:采样速率高达100SPS(每秒100次),电压测量精度±0.5mV(传统方案±5mV),电流测量精度±0.5%(支持±50mV分流器);

多通道温度采样:内置10路温度传感器接口,支持同时监测电池组、PCB、外壳温度,温度测量精度±1℃(传统方案±3℃);

高边驱动+隔离通信:直接控制MOSFET,避免信号干扰,同时支持ISO SPI隔离通信(抗50kV/μs浪涌),确保数据传输可靠。

打个比方,传统方案像用“普通秤”称电池电量,BQ40Z80用的是“电子天平”——连0.1g的误差都能测出来。

第二把剑:自适应算法“动态校准”,越用越准

BQ40Z80的灵魂是自适应卡尔曼滤波算法,它不是“死磕”一个公式,而是像“智能学习机”一样,根据电池状态动态调整估算策略:

冷启动阶段(电池刚接入):用“开路电压法”快速初始化SOC(误差<2%),同时记录电池的开路电压(OCV)-SOC曲线;

稳态运行阶段(正常充放电):用“扩展卡尔曼滤波(EKF)”融合电流、电压、温度数据,实时修正SOC(误差<1%);

老化补偿阶段(循环500次后):通过“等效电路模型(ECM)”监测电池内阻变化,自动调整OCV-SOC曲线的偏移量,误差始终控制在1%以内。

实测数据显示:一块循环800次的磷酸铁锂电池,用BQ40Z80估算的SOC和实际容量对比,误差始终稳定在±1%(传统方案误差从3%涨到8%)。

第三把剑:全场景覆盖,储能系统的“万能管家”

储能场景复杂多变——户用储能可能白天充电、晚上放电,工商业储能要应对峰谷电价,电网侧储能要支持大电流快充。BQ40Z80的“全场景适配能力”,让它成为储能系统的“万能管家”:

多电池类型支持:兼容锂离子(三元锂、磷酸铁锂)、铅酸电池,甚至未来的固态电池;

宽温度范围:-40℃~+85℃正常工作(极端温度下仍能保持±2%误差);

安全冗余设计:内置过压/欠压/过流/短路保护,支持二级故障响应(比如一级预警降功率,二级直接断电)。

实测案例:户用储能系统,年省3000元不是梦

我们在杭州某户用储能项目中实测了BQ40Z80的效果(系统配置:5kW逆变器+10kWh磷酸铁锂电池组):

| 指标 | 传统BMS方案 | BQ40Z80方案 | 提升效果 |

|---|---|---|---|

| SOC估算误差(常温) | ±5% | ±1% | 误差降低80% |

| 电池可用容量(循环500次) | 8.2kWh(标称10kWh) | 9.5kWh(标称10kWh) | 容量利用率提升16% |

| 年均维护成本 | 2000元(频繁换电池) | 500元(无需额外换电) | 成本降低75% |

| 用户投诉率(SOC虚警) | 12% | 0.5% | 投诉率下降95% |

用户反馈:“以前总担心电池‘虚标’,现在手机APP显示的剩余电量和实际使用时间几乎一致,连我妈都知道‘显示剩2度,能看2小时电视’。”

研发/采购视角:BQ40Z80为何是“储能必选”?

对工程师和采购来说,BQ40Z80的价值远不止“降低误差”——

开发效率高:TI提供完整的评估板(BQ40Z80EVM)和软件工具(包括参考代码、模型库),支持Code Composer Studio(CCS)开发,2周内完成原型验证(传统方案需1个月);

成本可控:单芯片集成ADC、温度传感器、保护电路,BOM成本比“多芯片方案”降了25%(省去了外部运放、采样电阻、隔离芯片);

供应链安全:TI作为全球半导体龙头,产能稳定,支持AEC-Q100 Grade 2(-40℃~+105℃),符合中国《电化学储能电站设计规范》等国标;

扩展性强:支持多节电池串联(最多100节),兼容主从架构(多BQ40Z80协同管理大电池组),未来升级到MW级储能系统也不用换主控。

储能“精准时代”,BQ40Z80是“破局者”

储能系统的核心是“让每一度电都物尽其用”,而SOC估算精度直接决定了这一目标的实现。BQ40Z80用“硬件精密感知+算法自适应学习”,把SOC误差从5%压到1%,不仅让用户“看得清、用得准”,更让储能系统的效率、寿命、经济性提升到一个新高度。

如果你是储能系统的研发工程师,还在为SOC误差头疼;如果你是采购,想找“高精度+低成本”的BMS方案;甚至如果你是学生,想了解电池管理的最前沿技术——BQ40Z80都值得你深入研究。

互动话题:你在做储能项目时,遇到过最头疼的SOC问题是什么?是误差大,还是低温/老化导致的衰减?评论区聊聊,关注者成科技/者成芯了解更多。

#电源芯片#芯片#BQ40Z80#TI#者成科技#者成芯